|

技术参数 |

Y38型滚齿机 |

|

技术规格: |

|

|

加工圆柱形直齿轮时的最大直径 |

|

|

有外支架时 |

450毫米 |

|

无外支架时 |

800毫米 |

|

加工圆柱形斜齿轮时的最大直径 |

|

|

螺旋角为30度时 |

500毫米 |

|

螺旋角为60度时 |

190毫米 |

|

最大加工模数 |

|

|

钢料 |

6毫米 |

|

铸铁 |

8毫米 |

|

最大加工长度(圆柱形直齿轮) |

240毫米 |

|

刀具心轴与齿轮胚中心线间的距离 |

|

|

最小 |

30毫米 |

|

最大 |

470毫米 |

|

刀具最大垂直行程 |

270毫米 |

|

由台面到刀具主轴中心线的最小距离 |

205毫米 |

|

刀具的最大直径 |

120毫米 |

|

装刀具的可换心轴直径 |

22/27/32毫米 |

|

工作台孔的直径 |

80毫米 |

|

分度蜗轮的节径 |

624毫米 |

|

装工件的心轴直径 |

35毫米 |

|

刀具主轴转速种数 |

7种 |

|

刀具转速范围 |

47.5-192转/分 |

|

工件每转一转刀具的垂直给进量 |

0.5-3毫米/转 |

|

工件每转一转刀具的径向给进量 |

0.06-0.36毫米/转 |

|

主电动机功率 |

2.8千瓦 |

|

主电动机转速 |

1430转/分 |

|

快速行程电动机功率 |

1千瓦 |

|

快速行程电动机转率 |

1420转/分 |

|

机床重量(带附件) |

3850公斤 |

|

机床轮廓尺寸(长×宽×高) |

2377×1255×2030毫米 |

高地机床Y38滚齿机适合于单件生产和成批生产,如备有数个以上同型机床合理的使用方法是分出数量机床专为精削之用,以保证机床的加工精良。Y38滚齿机具有足够的刚度,在滚切齿轮时,可以一次加工至所需的齿深,也可分几次切削(分层切削),在分层切削时必须依照一定的规则变更其每次的切削用量,如选用适当的切削速度、进给量及合理的精切深度,并准确地安装好工件,本机床可切削出七级精度齿轮。滚齿机(gearhobbingmachine)是齿轮加工机床中应用广泛的一种机床,在滚齿机上可切削直齿、斜齿圆柱齿轮,还可加工蜗轮、链轮等。用滚刀按展成法加工直齿、斜齿和人字齿圆柱齿轮以及蜗轮的齿轮加工机床。这种机床使用特制的滚刀时也能加工花键和链轮等各种特殊齿形的工件。普通滚齿机的加工精度为7~6级(JB179-83),高精度滚齿机为4~3级。加工直径达15米。由于本机床上具有液压平衡装置来平衡刀架的切削抗力,因此,本机床可作顺铣加工,以提高机床生产效率。在机床上装有刀架快速移动装置及在切削终止时自动停止运转机构,故本机床不仅广泛适用于齿轮加工,且操作方便,同时可进行多机床管理。

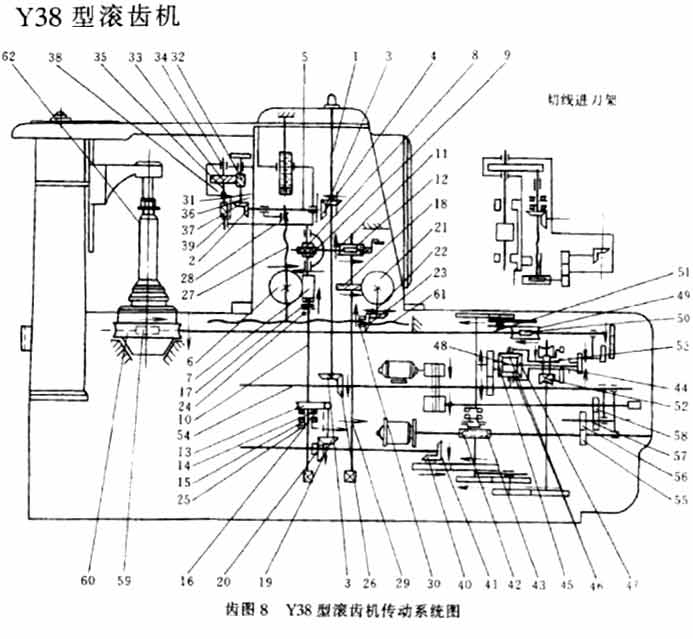

下图是Y38滚齿机传动图:

滚齿机背景

20世纪60年代以后出现的高效滚齿机,主要采用硬质合金滚刀作高速和大进给量滚齿,滚刀主轴常采用液体静压轴承,能自动处理油雾和排屑。这种滚齿机适用于齿轮的大量生产。大型高精度滚齿机主要用来加工对运动平稳性和使用寿命要求很高的齿轮,如汽轮机和船舶推进装置等的大型高精度高速齿轮副。一般是立式和卧式配套发展。这种滚齿机除要求严格制造和精细装配调整外,有些还在滚刀主轴和工作台上设置运动误差检测装置,并自动反馈补偿误差,以提高精度。为避免这种滚齿机受内、外热源的影响,应严格控制液压和冷却系统的温度,还必须安装在恒温厂房内的坚固地基上,并设置防振隔离沟。小型滚齿机用于加工仪表齿轮。手表齿轮滚齿机普遍使用硬质合金滚刀加工钟表摆线齿轮,循环节拍快,对机床可靠性要求高,每台机床都配备自动上下料装置进行单机自动加工。此外,尚有多种特殊用途的滚齿机,如加工高精度蜗轮的分度蜗轮滚齿机等。

Y38具有以下特点:

(1)适用于成批,小批及单件生产圆柱斜齿轮和蜗轮,尚可滚切一定参数范围的花健轴.

(2)调整方便,具有自动停车机构

(3)具有可靠的安全装置以及自动润滑系统